| 1752 г. | Афанасием Гончаровым построен Нижнепесоченский железодеятельный молотовый завод. |

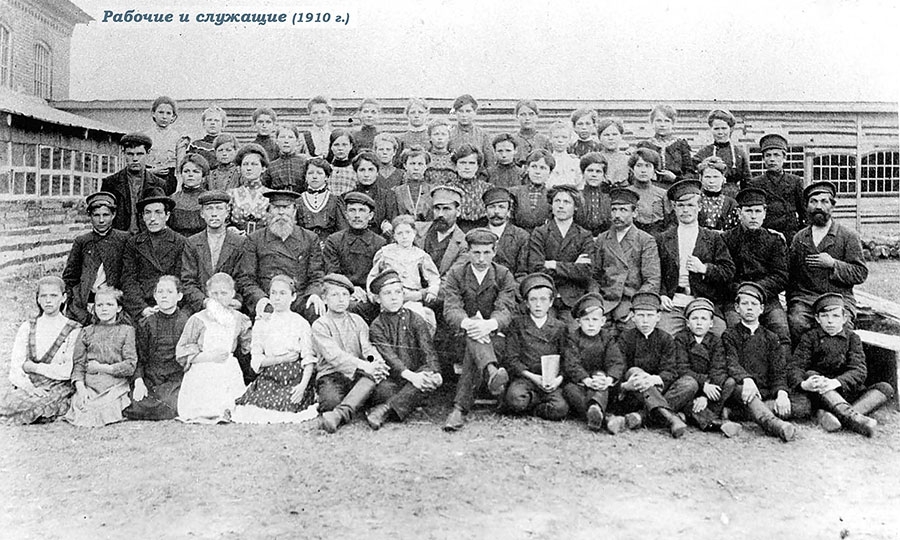

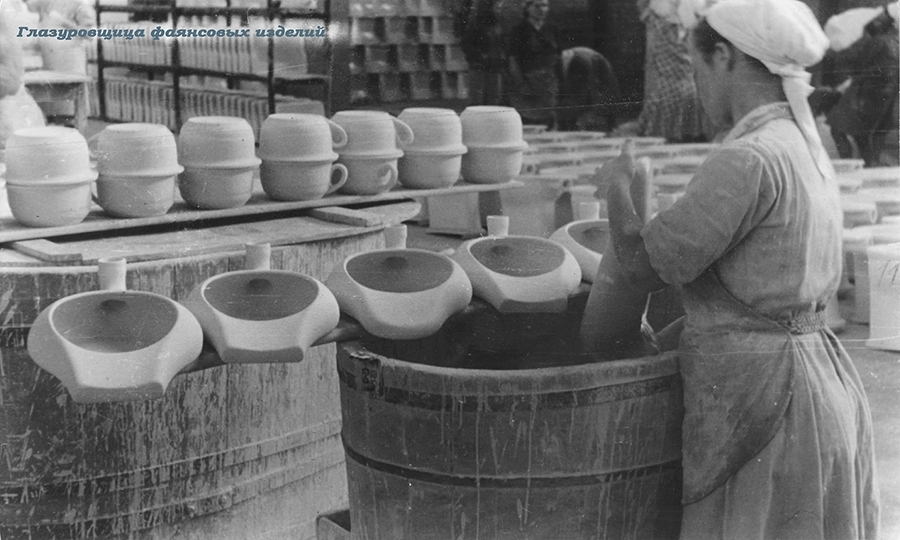

| 1853 г. | И.А. Мальцов преобразует Нижнепесоченский молотовый завод в Песоченскую фаянсовую фабрику. На фабрике работает 400 человек. |

| 1886 г. | Исследование состояния дел Песоченской фаянсовой фабрики Высочайше учрежденной комиссией, которая пришла к выводу о ее сохранении. |

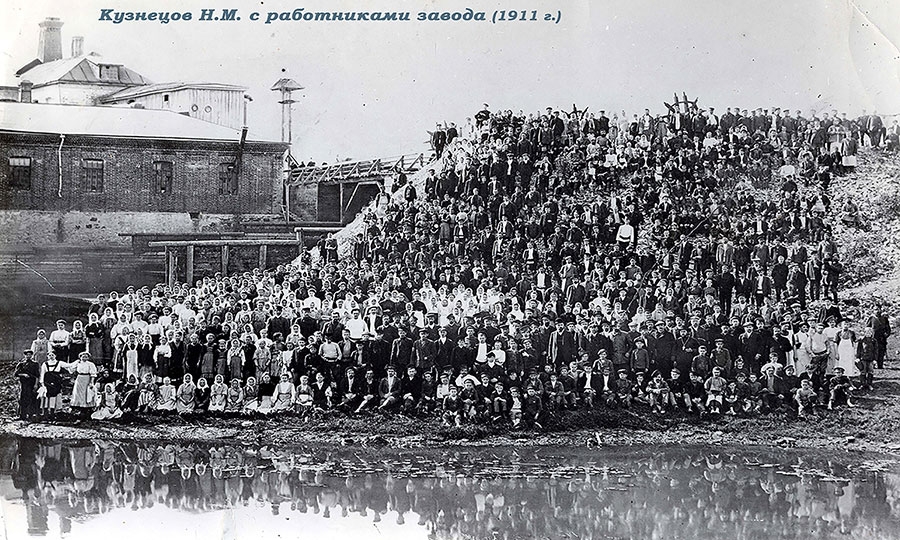

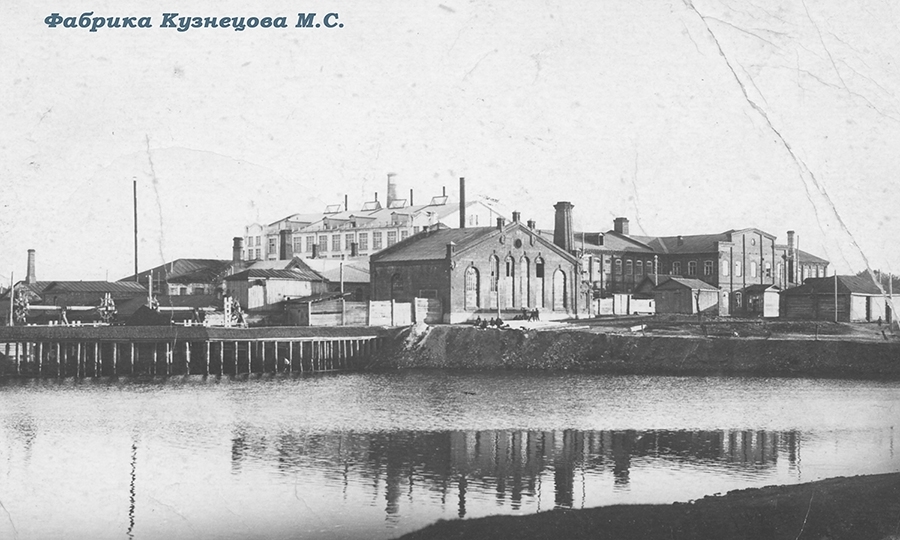

| 1899 г. | М.С. Кузнецов арендует, а в 1911 году выкупает фабрику. Объем производства вырос в 5 раз. Изделия поставляют в Москву, Санкт-Петербург, вывозят за границу. |

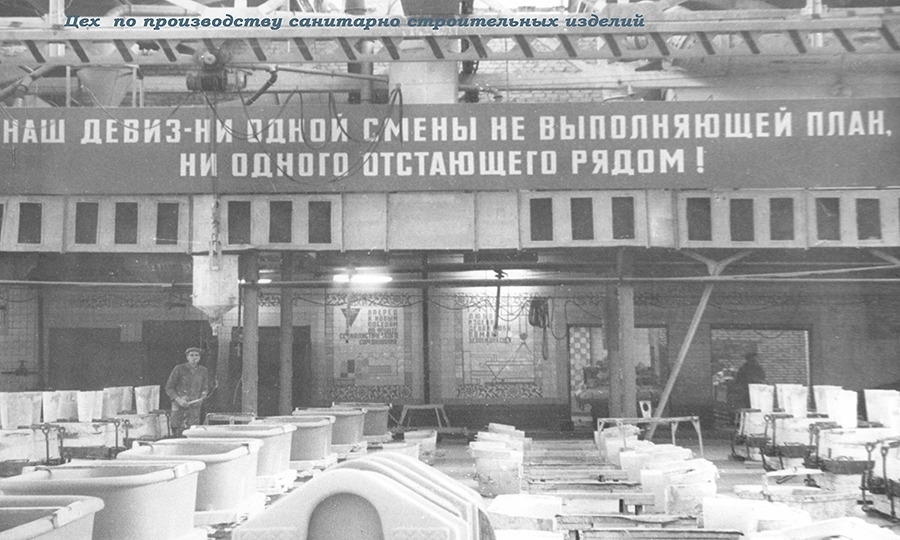

| 1909 г. | Налажено производство санитарно-технических изделий (столы умывальные, писсуары, чаши клозетные, ванны), плитки облицовочной и половой, арматуры для электрического освещения. |

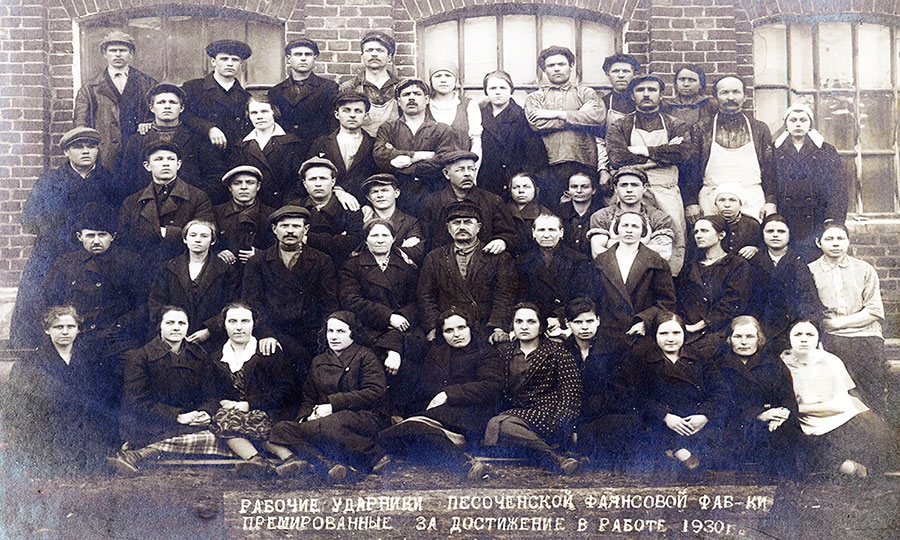

| 1919 г. | Фабрика национализирована. |

| 1923 г . | Комиссия ВСНХ произвела пересмотр

предприятий треста "Государственные Мальцовские заводы":

Песоченская фаянсовая фабрика "оставлена в действии". |

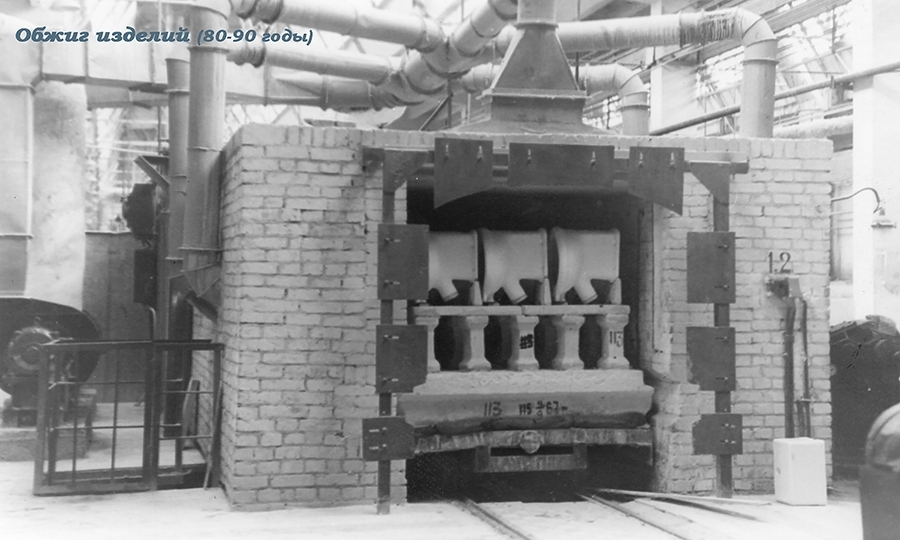

| 1937 г. | Фаянсовая

фабрика преобразована в завод строительного фаянса. Завод становится

крупнейшим в стране производителем санитарно-керамических изделий. В 1938

году на заводе состоялся пуск крупнейшей в СССР и Европе туннельной обжиговой

печи. |

| 1941-1943 гг. | Работа

кировских керамистов в цехах автоизолятором и хозфарфора завода №25 в г.

Ирбите Свердловской области. |

| 1943 г. | Начало восстановления завода и выпуск первой продукции. В 1947 году завод достигает довоенной мощности по выпуску основного вида продукции. |

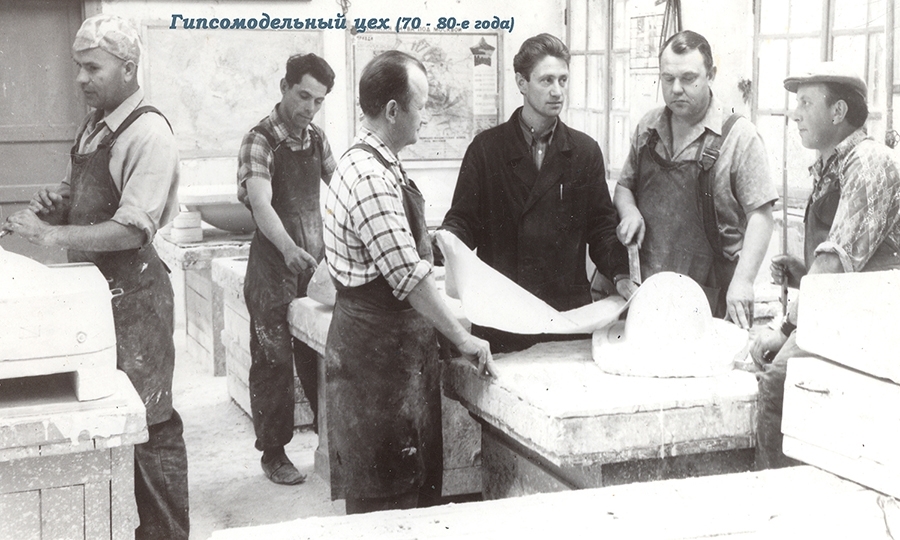

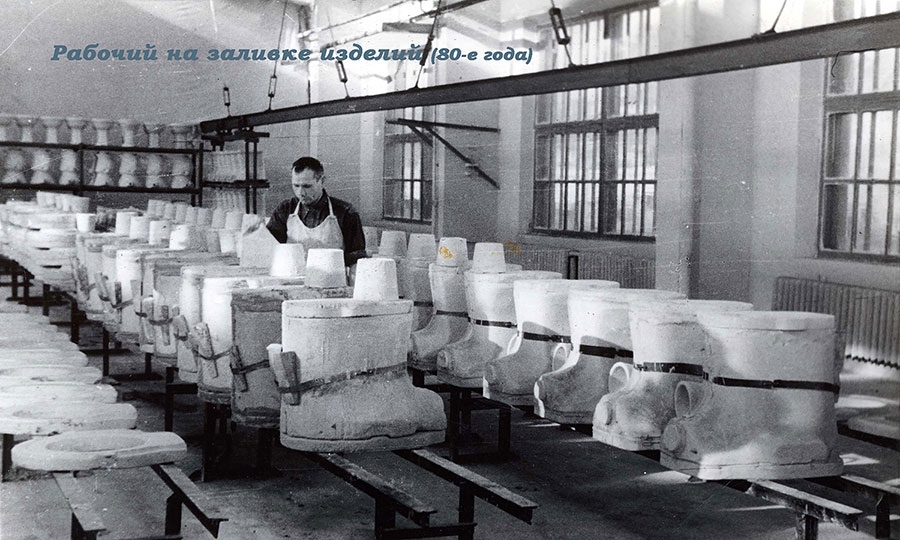

| 1956 г. | Освоен бескапсельный обжиг. В 60-е годы идет реконструкция, механизация, внедрение новой техники. Вводится в строй новый корпус литейного цеха с конвейерами для отливки унитазов. |

| 1972 г. | Начало

производства санстройизделий из фарфоровых масс на литейных конвейерах. В

1973 году состоялся пуск в эксплуатацию туннельной печи №4 и первой очереди

цеха шамотированных изделий. |

| 1975 г. | Начато производство плитки для внутренней облицовки стен на 1-ой автоматической поточной линии. В 1976 году введен в эксплуатацию новый массозаготовительный цех, в 1979 году - цех по производству уралитовых шаров. |

| 1983 г. | Кировский завод строительного фаянса переименован в Кировский завод строительного фарфора. |

| 1990 г. | Завод стал предприятием арендной формы собственности. Сданы в эксплуатацию склад готовой продукции и двухэтажный административный корпус. |

| 1992 г. | Завод акционирован трудовым коллективом. Создано акционерное общество закрытого типа "Кировский строй фарфор". С 1997 года - закрытое акционерное общество "Кировский стройфарфор", с 2008 года - ЗАО "Кировская керамика". |

| 1995 г. | Закрыто производство в цехе шамотированных изделий. |

| 2000 г. | Ввод в эксплуатацию туннельной обжиговой печи итальянской фирмы SITI |

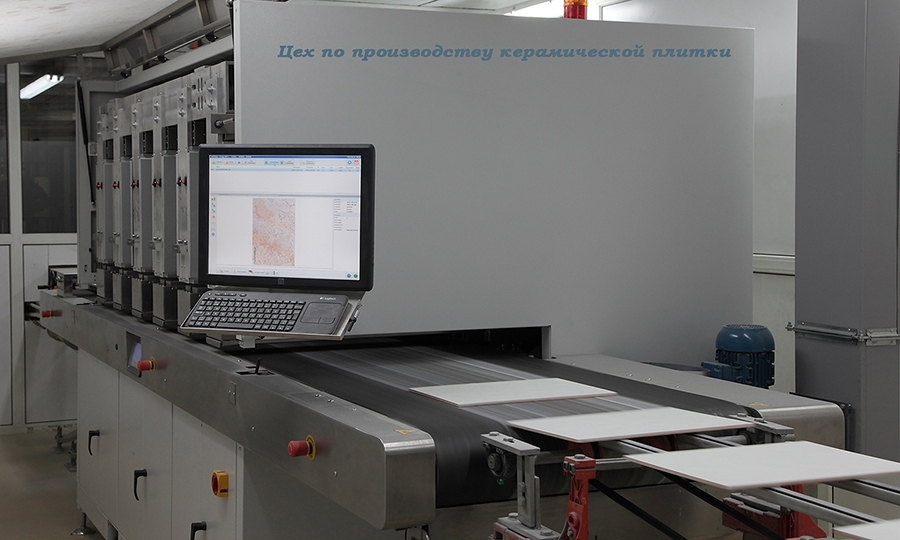

| 2003 г. | Пуск

цеха по производству керамической плитки на современном оборудовании. ЗАО

"Кировская керамика" торжественно отметило 150-летие основания

Песоченской фаянсовой фабрики. |

|

|

Для предприятия приоритетными направлениями остаются программы по улучшению технологий автоматизации, механизации

и энергетической модернизации. |

| 2004 г. | Запуск печи

периодического действия ASTRA. |

| Запуск литейных стендов типа FKS для отливки унитазов. |

|

| Запуск камерной

сушилки SACMI (периодического и

непрерывного действия) энергосберегающие установки позволяющие довести

полуфабрикат до технологически необходимого уровня влажности. Негабаритные и

высокопроизводительные. |

|

| 2005 г. | Ввод туннельной печи фирма SITI (цех производства санитарных керамических изделий – участок первичного обжига). |

| Запуск камерной

сушилкиProgetti для гипсовых форм. |

|

| 2006 г. | Запуск линии SITI и

пресса MAGNUM 2805 XL(цех

производства керамической крупноформатной плитки). |

| Запуск машины для отливки бачков и крышек под

высоким давлением ABADIA. |

|

| 2007 г. | Запуск литейных машин

для отливки умывальников в полимерных формах DORST. |

| Запуск в производство

механизированных стендов типа FKS для производства унитазов. |

|

| Запуск литейных машин

для отливки умывальников в полимерных формах DORST. |

|

| Запуск машин для отливки под высоким давлением умывальников DORST и отливки бачков и крышек ABADIA. | |

| Запуск туннельной

сушилки LIPPERT (для бачков). |

|

| 2009 г. | Запуск литейных механизированных стендов типа FKSдля отливки унитазов. |

| Запуск туннельной сушилки LIPPERT (для умывальников). | |

| Запуск системы

климат-контроля PROGETTI (установка машин и устройств контроля микроклимата

литейных рабочих участков позволяющих в разное время суток с высокой

эффективностью контролировать температуру и влажность на участках). |

|

| Ввод печи периодического действия ASTRA 4 (SITI). | |

| Запуск двух линий

автоматического глазурования LIPPERT. |

|

| 2010 г. | Запуск двух систем климат-контроля PROGETTI - установка машин и устройств

контроля микроклимата литейных участков позволяет в разное время суток с

высокой эффективностью контролировать температуру и влажность на участках. |

| Запуск литейных механизированных стендов типа

FKS. |

|

| литейных машин для

отливки умывальников DORST. |

|

| 2011 г. | Введен в эксплуатацию автоматизированный участок приготовления масс SACMI (запуск в работу автоматическо-контрольного оборудования решил вопрос со 100 % соблюдением рецептур на высокоточном уровне, посредством точного взвешивания каждого компонента сырья, транспортировкой в барабанные мельницы и дозированной перекачкой от емкости до объектов. Увеличилось качество масс и минимизировался ручной труд). |

| Запуск 3-й туннельной

печи RIEDHAMMER SACMI (цех производства санитарных керамических

изделий). |

|

| Запуск линии

автоматического глазурования № 4 Gaiotto. |

|

| 2012 г. | Запуск литейных механизированных стендов типа PCL для

отливки унитазов. |

| Литейных механизированных стендов DORST для

отливки крупногабаритных умывальников. |

|

| Запуск камерная сушилки LIPPERT для умывальников. |

|

| Ввод трех систем климат-контроля PROGETTI (установка

машин и устройств контроля микроклимата литейных участков позволяет в разное

время суток с высокой эффективностью контролировать температуру и влажность

на участках). |

|

| 2013 г. | Запуск

литейных механизированных стендов типа

PCL (высокотехнологичные и

производительные машины для литья изделий. Используются полимерные формы в отличие от

гипсовых, в которых производится отливка изделий под высоким давлением.

Основные показатели - увеличенный количественный и качественный выход

полуфабрикатных изделий (22 изделия в час) для отливки унитазов). |

| Литейных механизированных стендов DORST для

отливки крупногабаритных умывальников. |

|

| Введен

в эксплуатацию участок FUCO производство глазури. |

|

| Два робота для глазурования для линий

автоматического глазурования LIPPERT. |

|

| 2014 г. | Произведена реконструкция поточной линии с возможностью выпуска

крупногабаритного керамогранита (цех производства керамической плитки). |

| Запуск двух роботов для

глазурования для линий автоматического глазурования LIPPERT. |

|

| 2015 г. | Произведена

модернизация поточной линии №1 с

возможностью выпуска керамогранита (цех производства керамической плитки). |

| Запуск литейных механизированных стендов типа PCL для

отливки унитазов. |

|

| Литейного механизированного стенда Sintesi Spido

60 для отливки умывальников. |

|

| 2016 г. | Ввод литейного механизированного стенда Sintesi UCM 16 для отливки унитазов. |

| Ввод литейного механизированного стенда SITI для отливки умывальников. |

|

| Запуск

печи периодического действия ASTRA 5 (крупногабаритный цех). |

|

| 2017 г. | Запуск машин цифровой печати PROJETTA (цех

производства керамической плитки). |

| 2018 г. | Введены в эксплуатацию две системы климат-контроля PROGETTI (установка машин и устройств контроля микроклимата литейных участков позволяет в разное время суток с высокой эффективностью контролировать температуру и влажность на участках). |

| Запуск участка полировки и ректификации ANCORA,

SITI (цех производства керамических керамогранитных плиток). |

|

| 2019 г. | Ввод печи

периодического действия ASTRA 7. |

| Запуск

роботизированных линий для автоматического глазурования LIPPERT. |

|

| Введены в

эксплуатацию три линии роботизированного глазурования изделий SITI (участок первичного обжига). |

|

| Линии упаковки LAHENMEIER. |

|

| 2020 г. | Запуск машин для

отливки бачков под высоким давлением DORST. |

| 2021 г. | Машин для отливки

умывальников под высоким давлением DORST. |

| Машин для отливки

умывальников под высоким давлением GENITEC. |

|

| 2022 г. | Введены в

эксплуатацию два фильтр -пресса KOEA -800-100 (массоподготовительный цех). |

| Машина цифровой

печати KERAJET (цех производства керамического керамогранитных плиток). |

|

| Запуск литейного механизированного стенда SACMI для отливки унитазов. |

|

| Реализация и совершенствование инновационных процессов на предприятии проводится по настоящее время. |